Strukturelles Kleben für Einsteiger

Bauteile kleben, die immer geschraubt oder geschweißt wurden. Hierbei versäumen die Meisten eine Anpassung der Geometrie der Teile, wodurch Probleme entstehen. Zum Beispiel bei der Klebstoffdosierung und dem FügenBezeichnung in der Fertigungstechnik für das dauerhafte Ver... der Bauteile, insbesondere wird jedoch der FestigkeitFestigkeit (MPa) misst die Zug-, Druck- und Scherfestigkeit ... der entsprechenden Verbindung ein Abbruch getan. Im Gegensatz zu punktuellen bzw. linienförmigen Verbindungstechniken wie Schrauben und Schweißen, wirkt die KraftKraft (N) misst die Zug-, Druck- und Scherkraft, die auf ein... des Klebens in der Fläche.

Schon in der Konstruktionsphase muss berücksichtigt werden welche Bauteile später geklebt werden, um die Vorteile von strukturellem Kleben voll auszunutzen. Durch eine erfolgte Optimierung der Fügeteile ist die Leistungsfähigkeit erhöht, die Produktionsprozesse beschleunigt und die Kosten im Gegensatz dazu gesenkt.

Neue Materialien und Konstruktionsweisen erfordern den Einsatz der Klebetechnik. Mit Schweißen, Schrauben und Nieten kommt man zum Beispiel bei Faserverbundwerksstoffen nicht zu hochbelastbaren Verbindungen. Doch nicht nur hier, auch bei Multimaterialbauweisen, die verschiedene hochfeste Metalle wie Stahl-, Aluminium- oder Magnesiumlegierungen miteinander verbinden, wird Kleben immer wichtiger.

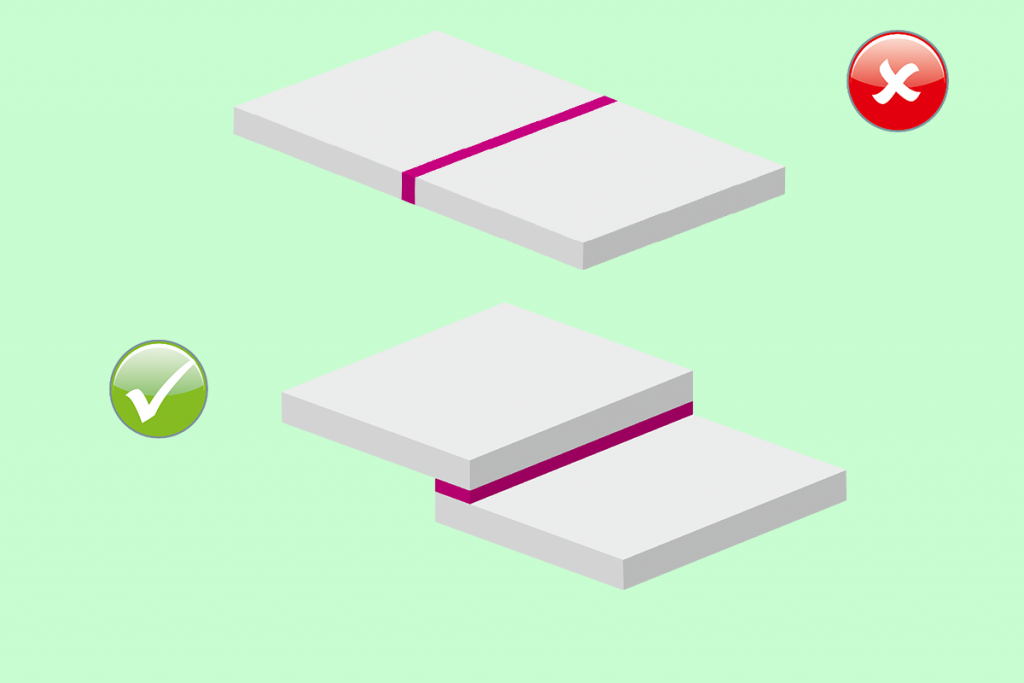

Vergrößerung der

KlebeflächeZu klebende oder geklebte Fläche eines Fügeteils. Für das... stärkt

die Klebeverbindung

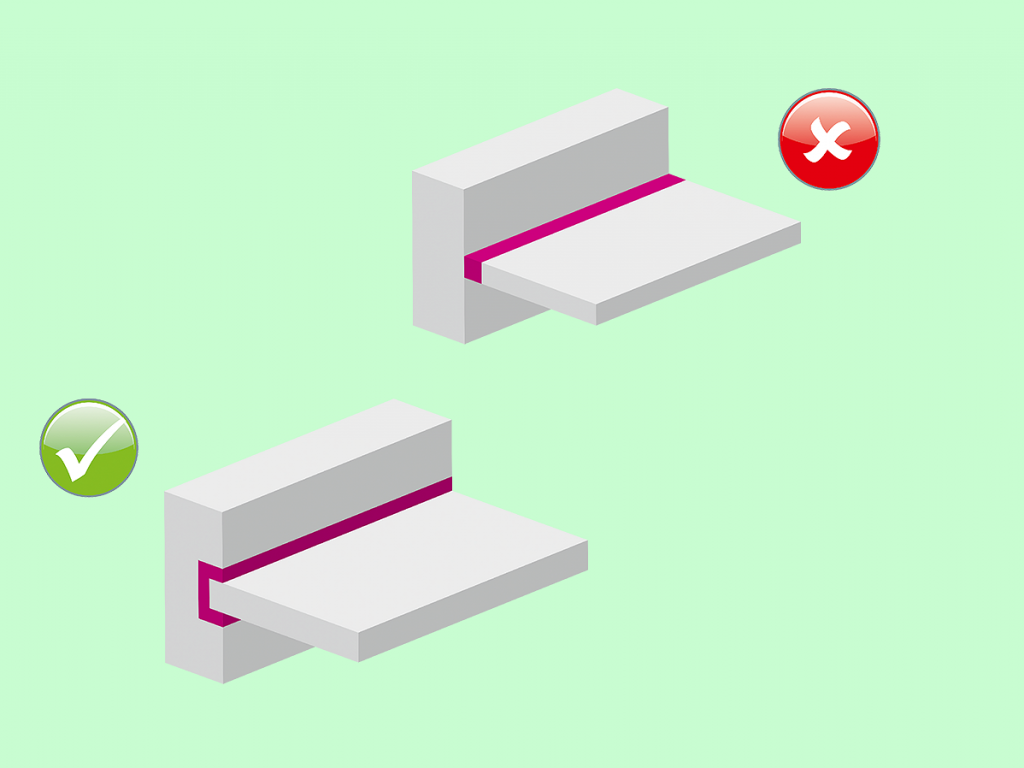

Nut – Feder Verbindungen

sind ein wichtiges

Hilfsmittel gegen

Schälkräfte

Einfacher Erfolg beim Kleben

Ob eine Vergrößerung der KlebeflächeZu klebende oder geklebte Fläche eines Fügeteils. Für das... die ausreichende Wirkung erzielt, hängt von den einwirkenden Kräften in der Anwendung ab. Prinzipiell ist mit einer exzentrischen Krafteinleitung zu rechnen. In diesem Fall droht eine SchälbeanspruchungSiehe Schälbelastung, die für Klebeverbindungen äußerst ungünstig ist, weil die KraftKraft (N) misst die Zug-, Druck- und Scherkraft, die auf ein... hierbei nicht auf eine Achse wirkt, sondern sich, um ins Gleichgewicht zu kommen, dreht. Eine Nut-Feder-Verbindung, die ursprünglich aus der Holzbearbeitung (Schwalbenschwanzkonstruktion) stammt, hat sich als gutes Hilfsmittel für Konstrukteure erwiesen. Abgesehen von einer größeren KlebeflächeZu klebende oder geklebte Fläche eines Fügeteils. Für das... sorgt die Konstruktion dafür, dass sich beide Fügeteile verkanten und mechanisch blockieren. In dieser Form können sie nicht so leicht ver- und aufgebogen werden.

Aus Schweißen wird Kleben

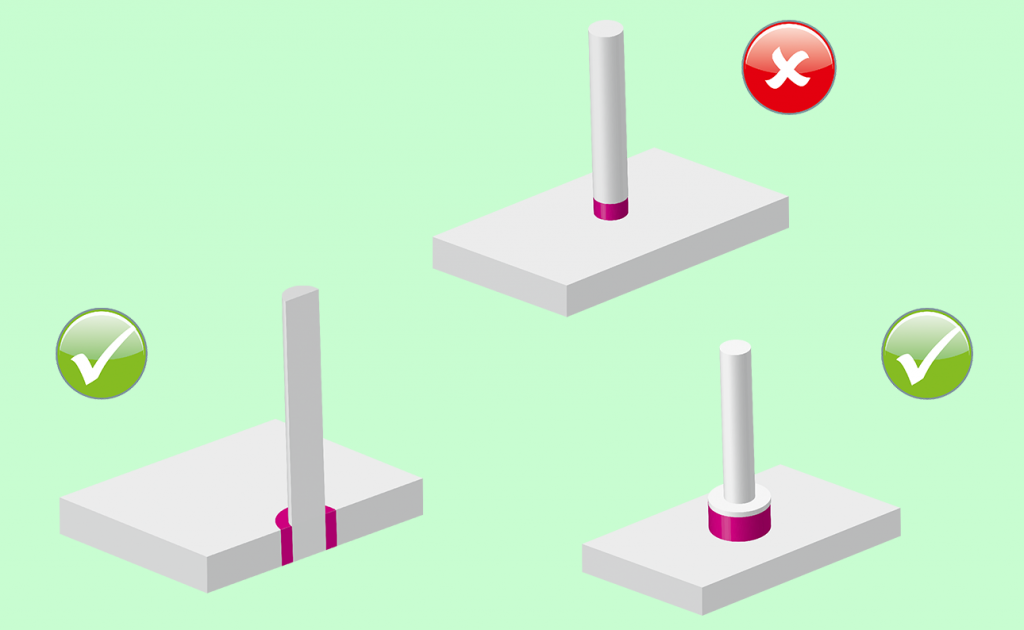

Eine Umgestaltung der Bauteile gibt einer Konstruktion, die ursprünglich zum Schweißen verwendet wurde, mehr Stabilität und Standkraft. Würden die Bauteile nicht entsprechend angepasst, werden Zug und Druck in ordentlichem Ausmaß gehalten, jedoch reicht schon eine leichte SchälbelastungLineare, abschälende Krafteinwirkung auf ein verklebtes Bau... zur Destabilisierung aus. Ein breiterer Zylinderfuß erzielt die gleiche Wirkung, wie ein Bohrloch in der Platte, wodurch die Nut-Feder- Konstruktion entsteht.

Wird eine

Schweißverbindung durch

Kleben ersetzt, sollte

die Konstruktion

angepasst werden

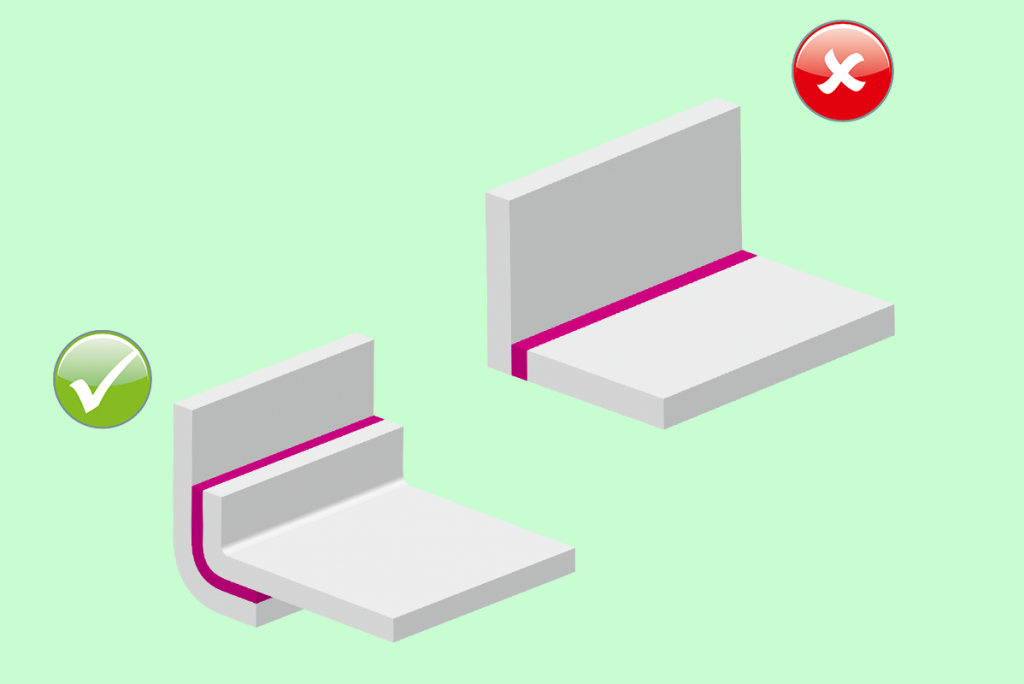

Umbiegen ist eine weitere

Konstruktionsalternative, um

Verklebungen vor hohen

Biegebelastungen

zu schützen

Kleben mit Biegebelastung

Bei Konstruktionen, die hohen Biegebelastungen ausgesetzt werden, sind linienförmige Verklebungen ungeeignet. Eine Nut-Feder-Verbindung anzubringen, eignet sich nicht immer, weil die Bleche zu dünn sind. In diesem Fall kann die FestigkeitFestigkeit (MPa) misst die Zug-, Druck- und Scherfestigkeit ... des Verbundes durch andere Methoden erhöht werden. Hierzu biegt man beide Bleche um und verbindet sie dann miteinander. Dies ist zweifellos etwas mehr Aufwand, kann sich aber für höhere FestigkeitFestigkeit (MPa) misst die Zug-, Druck- und Scherfestigkeit ... lohnen

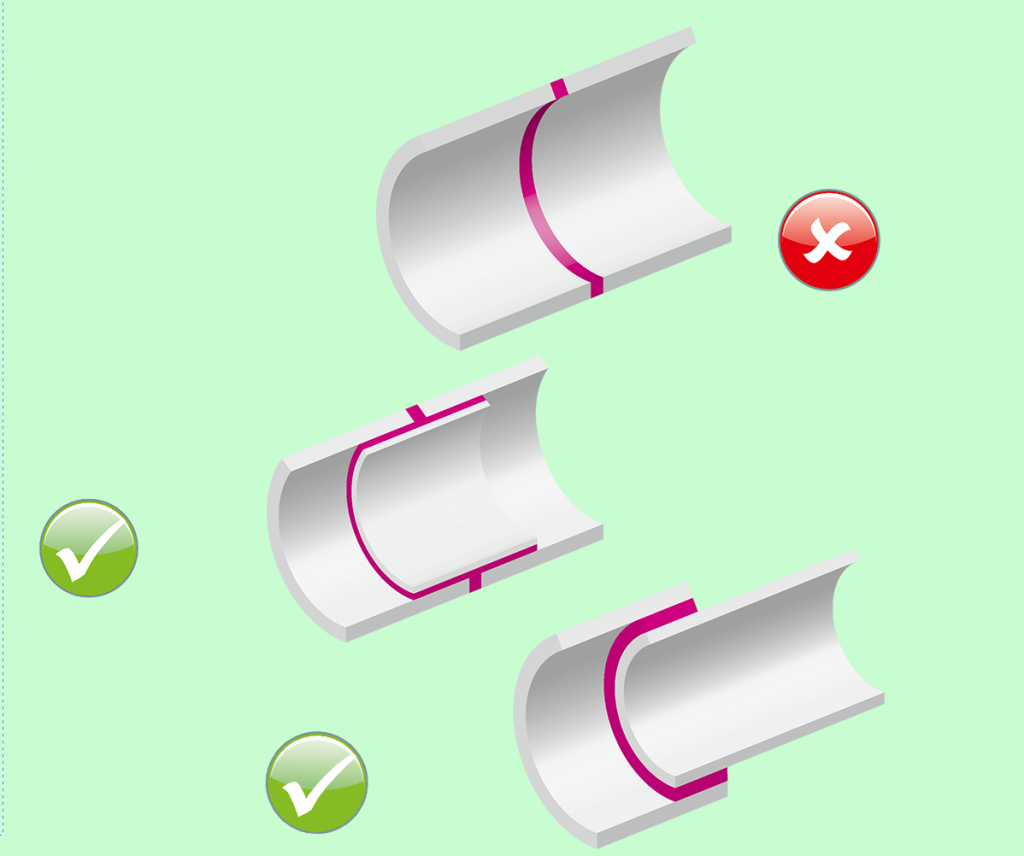

Rohre kleben

Wenn Rohrteile jeweils am Ende miteinander verklebt werden, lässt die FestigkeitFestigkeit (MPa) misst die Zug-, Druck- und Scherfestigkeit ... der Konstruktion zu wünschen übrig. Nur durch einen zusätzlich innen oder außen platzierten Ring wird die Stabilität erheblich verbessert. Er vergrößert die KlebeflächeZu klebende oder geklebte Fläche eines Fügeteils. Für das... massiv und sorgt für mehr Wiederstand gegen Biegebelastungen.

Indem ein Bauteil im Durchmesser angepasst wird, lassen sich die zwei Rohre alternativ auch überlappend miteinander verkleben. Beim Transport von Flüssigkeiten profitiert man hier automatisch von den dichtenden Eigenschaften des Klebstoffs.

Statt Stoß auf Stoß

sollte auch bei

Rohrkonstruktionen

die KlebeflächeZu klebende oder geklebte Fläche eines Fügeteils. Für das...

vergrößert werden

Klebgerechtes Konstruieren

Ein korrekt dimensionierter Klebespalt ist das Herzstück, was der Konstrukteur nicht vergessen sollte. Denn durch ihn wird die konstante Klebstoffdicke (z.B. 0,1 – 0,2mm) gewährleistet und somit die Möglichkeit gegeben die Adhäsionskräfte des Klebstoffs voll zu entfalten. Ist der Klebespalt zu klein, pressen die Fügeteile den Kleber aus dem Spalt und die Verbindung hält nicht. Durch definierte Auflageflächen und / oder am Bauteil integrierte Abstandshalter wird der richtige Klebespalt vorgegeben und einhaltbar für jeden Benutzer.

8 Regeln für Konstrukteure

1. Ausreichend große Klebeflächen und Klebespalt vorsehen

2. Gleichmäßige SpannungsverteilungAufteilung von Spannung in einer Klebung oder Verbindung. erzielen

3. Nur Druck-, Zug- und ScherbeanspruchungSiehe Schubbeanspruchung

4. Keine SchälungAls Schälung bezeichnet man im Allgemeinen, dass entfernen ... und Biegebeanspruchung

5. Exzentrische Krafteinleitung vermeiden

6. Plastische Fügeteilverformung vermeiden

7. Klebgerechte Oberflächenbeschaffenheit gewährleisten

8. Aushärtungsbedingungen des Klebstoffs beachten

Informieren Sie sich hier über unser ausgiebiges Klebstoffsortiment, mit Delo und GluIQGLUiQ ist eine exklusive Marke für hochwertige Klebstoffe u... Produkten.

Bei Fragen oder für fachmännische Unterstützung stehen wir Ihnen gerne zur Verfügung!